Li-Ionen-Akku : Die Fahrzeugbatterie im Brennpunkt

Aus medialer Sicht bietet das Thema des E-Auto-Akkus reichlich Zündstoff. Kritiker der Elektromobilität sehen sich darin bestätigt, dass diese Technologie viel zu unsicher ist, um den Verbrennnungsmotor mit flüssigen Kraftstoffen ablösen zu können. Der Lithium-Ionen-Akku ist „brandgefährlich“ und lässt E-Autos buchstäblich in Flammen aufgehen. Dabei gibt es Maßnahmen, die das verhindern sollen.

Sicherheit beginnt bei der Konstruktion

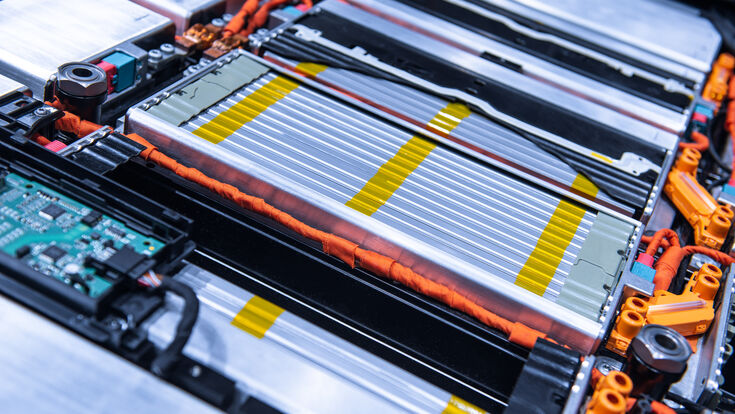

Im Elektroauto verbaute Batterie-Einheiten bestehen aus mehreren Einzelmodulen, die wiederum aus Einzelzellen bestehen. Um sie entsprechend zu schützen, müssen bestimmte bauliche Vorkehrungen getroffen werden. Dazu müssen auch bestimmte Szenarien durchgegangen werden. Aus einem Kompendium zum Thema Lithium-Ionen-Batterien des deutschen Verbandes der Elektrotechnik (VDE) geht hervor, dass durch Einwirkungen bestimmter Einflüsse wie zum Beispiel Kurzschlüsse, hoher Temperaturen oder durch eine mechanische Deformation in Folge einer Kollision sicherheitskritische Situationen bei E-Auto-Batterien ausgelöst werden können.

Bereits in der Konstruktionsphase müssen diese Möglichkeiten ausreichend berücksichtigt werden. Das Gehäuse mit dazugehörigem Kühlsystem schirmt die zum Teil empfindlichen aktiven und passiven Komponenten des Akkumulatorsystems vor schädlichen Umwelteinflüssen (Wasser, Staub udgl.) ab. Daher ist es für den sicheren, zuverlässigen, und langfristigen Betrieb entscheidend.

Gerade bei Batterien für die Automobilindustrie ist das aber gar nicht so einfach. Sie werden meist im Bodenbereich des Fahrzeugs untergebracht, dadurch kann das Gehäuse unter Umständen extremen Einflüssen wie Steinschlag oder Spritzwasser ausgesetzt sein. Eine hohe mechanische Stabilität und Korrosionsbeständigkeit der Materialien ist daher wichtig. Bei der Auslegung des Akkusystems ist neben dem Gehäuse auch zusätzlich auf interne und externe Befestigungssysteme zu achten, die den teils hohen mechanischen und thermischen Belastungen gerecht werden müssen.

Batteriemanagement greift schützend ein

Ein wichtiges Kriterium sind Batteriemanagementsysteme (BMS), das beim Be- und Entladen des Akkus neben der Steuerung und Überwachung des Ladezustandes (engl. State of Charge; SOC) zusätzlich die Funktion als Schnittstelle zwischen E-Fahrzeug und Akku-Kommunikation übernimmt. Es umfasst auch das notwendige Thermomanagement.

Unter Verwendung von Sensorik werden Strom, Spannungen, Temperaturen der Einzelzellen und des Gesamtsystems gemessen und geregelt. Damit trägt das BMS maßgeblich zur Akku-Sicherheit im Fahrzeug bei. Darüber hinaus ermöglicht es die Fehlerprotokollierung und das Zu- und Abschalten des Systems.

Wichtig ist zu verstehen, dass die Kapazitäten in Li-Ionen-Akkus fertigungs- und nutzungsbedingt sowie die Innenwiderstände einzelner Zellen schwanken. Bei mehreren verschalteten Zellen führen diese Unterschiede dazu, dass Zellen unterschiedlich be- und entladen werden. Dies kann vereinzelt zu Tiefenentladungen oder Überladungen von Zellen führen und entsprechend großen Einfluss auf die Lebensdauer und die generelle Funktion des Systems haben.

Durch das „Zellen-Balancing“ werden diese Prozesse verhindert, die nutzbare Kapazität maximiert und gleichzeitig die Lebensdauer erhöht. Im Zusammenhang mit der noch nutzbaren Kapazität wird auch vom Gesundheitszustand (engl. State of Health; SOH) gesprochen, welcher die Restkapazität beschreibt.

Überladung und Tiefenentladung vermeiden

Im schlimmsten Fall kommt es zu einem „Thermal Runaway“. Dabei handelt es sich um eine sehr schnelle Freisetzung der in der Batterie gespeicherten Energie durch einen internen Kurzschluss. Der Auslöser kann zum Beispiel eine Überladung der Batteriezellen sein. Die Folge kann eine unkontrollierbare Erhitzung mit Brand und Explosion der Zellen sein. Auch Tiefentladungen sollten aufgrund auftretender Korrosion vermieden werden. Entsprechend müssen mit den Zellen vor Inverkehrbringen elektrische Sicherheitstests durchgeführt werden, die auch unter anderem das Verhalten bei schnellem Laden und Entladen mit hohen Strömen analysieren.

Kurzum: Die Sicherheit einer Batterie lässt sich auf Zellebene, Systemebene (Crashsicherheit, Betriebssicherheit und Servicesicherheit) sowie durch die Art der Belastung (mechanisch, elektrisch, thermisch, Betriebsart und Umgang) festmachen. Ebenso hat die Bauform einen Einfluss auf die Kühleigenschaften der Batteriezellen, was wiederum eine gute Wärmeableitung umfasst und Einfluss auf das Leben der Zellen hat.

Feuerwehr: Wasser ist das geeignetste Löschmittel

Tests des deutschen Autofahrerclubs ADAC haben gezeigt, dass das Risiko eines Fahrzeugbrandes bei E-Autos nicht höher ist als bei herkömmlichen Fahrzeugen. Doch was müssen eigentlich Einsatzkräfte beachten, wenn es wirklich einmal zu einem Brand kommt?

Es hält sich als unumstößliches Gerücht, dass brennende E-Auto-Akkus quasi unlöschbar seien. „Das stimmt schlichtweg nicht“, sagt Peter Bachmeier, Leitender Branddirektor bei der Feuerwehr München gegenüber einer deutschen Fachzeitschrift für Feuerwehrleute. Grundsätzlich gelten auch die bekannten Vorgehensweisen bei Bränden von Lithium-Ionen-Akkus, so Bachmeier. Ohne entsprechende Vorkehrungen der Einsatzkräfte geht es aber auch nicht.

Grundsätzlich ist das Hauptlöschmittel um über einen brennenden Lithium-Ionen-Akku Herr zu werden Wasser. Es erzeugt einen hohen und schnellen Kühleffekt innerhalb des Akkus und hilft die Prozessgeschwindigkeit des Brandes zu reduzieren. "Wenn ein E-Auto-Akku brennt, dann ist durchaus mit enormer Brandleistung zu rechnen - die ist bei einem Akku aber nicht geringer als bei einem aufgerissenen Tank", erklärt Karl-Heinz Knorr, Vizepräsident des Deutschen Feuerwehrverbandes gegenüber dem ADAC.

Durch die Entstehung von Rauch und Gas werde die persönliche Schutzausrüstung und ein Atemschutz genutzt. Steht ein Fahrzeugakku einmal heftig in Flammen muss mehr Wasser benötigt werden, als bei anderen Bränden, weil lange gekühlt werden muss. Zusätzlich hilft ein spezieller Wasserstrahl. Dieser besteht aus einzelnen Tröpfchen, so dass der Strom bei Wahrung von gewissen Sicherheitsabständen nicht zurückfließen und auf die Einsatzkräfte überspringen kann.

Ausschlaggebend dafür, dass brennende Autos heutzutage eine größere Hitze und mehr Flammen als noch vor einigen Jahrzehnten entwickelten, sei die deutliche Zunahme verbauter brennbarer Stoffe: mehr Dämmung, breitere Reifen. Auch die andere Beschaffenheit der Polster sei ein Grund dafür, so Karl-Heinz Knorr.

So funktioniert die Entsorgung von Akkus von E-Autos

Auch wenn die Industrie nach eigenen Angaben mehr als 90 Prozent der Rohstoffe zurückgewinnen kann. Gewonnen werden können Materialien wie Aluminium, Aluminium-Kupfer-Gemisch, Kupfer und Eisen sowie Aktivmasse, die hochkonzentriertes Kobalt, Nickel, Mangan enthält. Doch vieles davon landet gar nicht wieder in Fahrzeug-Akkus. Der Grund sind die hohen Reinheitsanforderungen für neue Fahrzeugbatterien. Wodurch die Materialien eher in minderwertigen Produkten landen. So wird die Schlacke zum Beispiel für Beton verwendet.

Ziel muss es sein, neue Batterien komplett aus recycelten Rohstoffen herzustellen, damit sich eine sinnvolle Kreislaufwirtschaft etablieren kann. Aktuell erscheint die Verwendung ausgedienter Hochleistungsbatterien als Second-Life-Batteriespeicher sinnvoller, als die Reststoffe aus einer bereits ausgedienten Batterie zu extrahieren. Denn das ganze Verfahren ist sehr energieintensiv und nicht sonderlich gut für die Umwelt: Das sogenannte Aktivmaterial muss mittels hydrometallurgischer und pyrometallurgischer Prozesse weiter aufbereitet, um die Wertstoffe Kobalt und Nickel wiederzugewinnen.

Fest steht: Lithium-Ionen-Batterien sind ein Gefahrengurt. Sind sie an das Ende ihres Lebenszyklus angelangt, handelt es sich um gefährlichen Abfall, der entsprechend behandelt werden muss. Aus diesem Grund unterliegen sie auch diversen rechtlichen Auflagen, wie zum Beispiel beim Transport. Da greift das „Europäische Übereinkommen über die internationale Beförderung gefährlicher Güter auf der Straße“ (ADR).

Notwendig sind spezielle Verpackungen und entsprechende Fahrzeuge, mit denen die heiklen Güter transportiert werden. Für den Transport werden die Batterie-Einheiten in Einzelmodule zerlegt, entladen und entsprechend sicher verpackt. Diesen Auftrag übernimmt zum Beispiel das in Graz ansässige Unternehmen Saubermacher, dessen deutsches Tochter-Unternehmen Redux Recycling sich auf die Verwertung verwendeter Batteriemodule spezialisiert hat. Im Falle eines beschädigten Akkus müssen die jeweiligen Bearbeitungsschritte in Abhängigkeit der Beschädigung individuell geplant werden.

Die Akkus sind teilweise so verpackt, dass zwei Mitarbeiter rund eine Stunde benötigen, um diese nach dem Transport wieder auszupacken. Die Demontage ist je nach System auch sehr unterschiedlich und kann von 20 Minuten bis zu einer Stunde dauern. Die Gesamtkosten eines ganzen Recylingprozesses können variieren. Sie hängen vor allem von der Art des Akkus und der Wertstoffpreisentwicklung ab.

Das Recycling von Batterien erfolgt in vier Hauptschritten:

Entladung: Zunächst werden die Batteriesysteme identifiziert, bewertet und entladen. Der hohe Energiegehalt, beispielsweise haben Speichersysteme von E-Autos Spannungen von bis zu 700 Volt, erfordert eine vollständige Entladung. Die gewonnene Energie wird in das Redux-Betriebsnetz eingespeichert.

Demontage: Im Anschluss werden die Energiespeichersysteme manuell zerlegt. Aufgrund der stark variierenden Größen und Bauart erreicht man so den größten Output an Sekundärrohstoffen. Der Zeitaufwand dafür liegt zwischen zwanzig und über sechzig Minuten, abhängig von der Bauart der Batterie. Dabei werden beispielsweise Kunststoffe, Aluminium oder elektronische Bauteile gewonnen.

Thermische Behandlung: Danach werden die Zellen der Batterien mittels einer speziellen thermischen Behandlung deaktiviert und die Beschichtung der Elektrodenableiterfolien gelöst und Separator sowie Elektrolyt entfernt. Durch die aufwendige Verfahrensführung können hier u.a. Aluminiumfolien gewonnen werden.

Mechanische Aufbereitung: Im letzten Schritt ist das Ziel, ein Höchstmaß an Wertstoffen, wie Edelstahl, Kupfer oder Aktivmaterial, aus den Zellen wiederzugewinnen. Zunächst wird das Verbundmaterial aufgeschlossen und das Aktivmaterial direkt in einem Prozessschritt abgeschieden. Danach folgen Siebung und Magnetabscheidung, bei der eine ferromagnetische Fraktion, eine Al-Fraktion und eine Al-Cu-Fraktion entsteht. Die gewonnenen Stoffe werden in pyrometallurgische und/oder hydrometallurgische Prozesse eingebracht und so wieder in den Rohstoffkreislauf zurückgeführt.